مزایا و کاربردهای کانال فلکسیبل در تهویه مطبوع و استفاده همزمان از لوله مسی

معماری نوین آسایش؛ بازتعریف تهویه مطبوع با تجهیزات کارآمد

در پارادایم معماری و ساختمانسازی معاصر، سیستمهای گرمایش، تهویه و تهویه مطبوع (HVAC) از یک امکانات رفاهی به یک ضرورت مهندسی بنیادین تبدیل شدهاند. نقش این سیستمها فراتر از کنترل صرف دما رفته و اکنون به عنوان رکن اصلی در تأمین آسایش حرارتی، حفظ کیفیت هوای داخلی (IAQ) و ارتقای سلامت و بهرهوری ساکنین در فضاهای مسکونی، تجاری و صنعتی شناخته میشود. با این حال، چشمانداز صنعت HVAC در حال یک تحول عمیق است. افزایش سرسامآور هزینههای انرژی و تشدید نگرانیهای زیستمحیطی، تمرکز را از «عملکرد» صرف به یک سهگانه استراتژیک شامل عملکرد، بهرهوری انرژی و پایداری سوق داده است.

این گذار پارادایمی به این معناست که انتخاب تجهیزات دیگر یک تصمیم فنی ساده نیست، بلکه یک سرمایهگذاری استراتژیک است که بر هزینههای عملیاتی، ارزش تجاری پروژه و انطباق با مقررات ملی و بینالمللی تأثیر مستقیم دارد. در این اکوسیستم نوین که بهینهسازی مصرف انرژی حرف اول را میزند، دو جزء کلیدی که اغلب در پشت صحنه فعالیت میکنند، نقشی محوری و تعیینکننده ایفا میکنند: کانال فلکسیبل به عنوان شریانهای هوشمند و منعطف برای توزیع بهینه هوا، و لوله مسی به عنوان قلب تپنده و مسیر حیاتی برای انتقال ایمن و کارآمد مبرد.

این مقاله یک تحلیل جامع و عمیق از این دو فناوری ارائه میدهد. در این گزارش، ما نهتنها ویژگیها و مزایای هر یک را به صورت مجزا بررسی میکنیم، بلکه به تحلیل نحوه همافزایی استراتژیک آنها برای دستیابی به حداکثر راندمان، قابلیت اطمینان و صرفه اقتصادی در پروژههای تهویه مطبوع مدرن میپردازیم. این بررسی بر اساس آخرین دادههای فنی، استانداردهای جهانی و تجربیات عملی مهندسان و متخصصان صنعت تدوین شده است.

بخش اول: کانال فلکسیبل؛ شریانهای انعطافپذیر سیستم تهویه

تحلیل جامع کانال فلکسیبل: از ساختار تا مزایای رقابتی

کانال فلکسیبل یا لوله خرطومی هوا، به عنوان یکی از نوآوریهای کلیدی در صنعت تأسیسات، توانسته است بسیاری از محدودیتهای کانالهای فلزی صلب سنتی را برطرف کند. درک صحیح ساختار و مزایای آن، اولین گام در استفاده بهینه از این فناوری است.

تعریف مهندسی و اجزای سازنده

از منظر مهندسی، کانال فلکسیبل (Flexible Duct) یک مجرای انتقال هوای انعطافپذیر است که ساختار اصلی آن از یک فنر فولادی مارپیچ (Steel Wire Helix) تشکیل شده است. این فنر، اسکلت اصلی کانال را شکل داده و استحکام شعاعی و قابلیت شکلپذیری آن را تأمین میکند. این اسکلت توسط لایههای مختلفی از مواد پلیمری (مانند PVC یا پلیاستر) و یا فویل آلومینیوم پوشانده میشود که جداره داخلی و خارجی کانال را میسازند. این ساختار کامپوزیتی به کانال فلکسیبل اجازه میدهد تا ضمن حفظ مقطع عبور هوا، به راحتی خم شده و در مسیرهای پیچیده و فضاهای محدود، مانند سقفهای کاذب با ارتفاع کم، نصب شود؛ چالشی که اجرای آن با کانالهای گالوانیزه سنتی بسیار دشوار، زمانبر و پرهزینه است.

مزایای کلیدی در پروژههای مدرن

محبوبیت روزافزون کانال فلکسیبل ریشه در مزایای فنی و اقتصادی متعددی دارد که آن را به گزینهای هوشمندانه در بسیاری از پروژهها تبدیل کرده است:

- انعطافپذیری بینظیر: این ویژگی، اصلیترین مزیت رقابتی کانال فلکسیبل است. قابلیت خمش بالا به طراحان و مجریان اجازه میدهد تا کانال را به راحتی از کنار موانع سازهای (مانند تیرها و لولهها) عبور دهند و نیاز به اتصالات متعدد و گرانقیمت مانند زانویی و سهراهیهای دستساز را به حداقل برسانند. این امر نهتنها هزینه تمامشده را کاهش میدهد، بلکه با حذف اتصالات، نقاط بالقوه نشت هوا را نیز کم میکند.

- سرعت و سهولت نصب: وزن بسیار سبک و ساختار فشرده (بستهبندی در کارتن)، حمل و نقل و انبارداری این کانالها را بسیار آسان میکند. فرآیند نصب آن به ابزارهای پیچیده نیاز ندارد و توسط یک یا دو تکنسین در زمانی بسیار کوتاهتر از کانالکشی سنتی انجام میشود. این کاهش چشمگیر در زمان و هزینه نیروی کار، یک مزیت اقتصادی غیرقابل انکار در پروژههای بزرگ و زمانبندیهای فشرده است.

- کاهش صدا و لرزش: ساختار نرم و انعطافپذیر کانال فلکسیبل به طور طبیعی ارتعاشات ناشی از عملکرد فن دستگاه هواساز یا داکت اسپلیت را جذب کرده و از انتقال آن به سازه ساختمان و ایجاد صدای مزاحم جلوگیری میکند. در مدلهای پیشعایق، لایه عایق داخلی نیز به عنوان یک جاذب صوتی عمل کرده و صدای زوزه یا جریان هوا (Airflow Noise) را به میزان قابل توجهی کاهش میدهد.

- مقرونبهصرفه بودن: در بسیاری از کاربردها، بهویژه در انشعابات نهایی سیستم تهویه، هزینه تمامشده (شامل قیمت متریال و دستمزد نصب) برای کانال فلکسیبل به مراتب کمتر از جایگزینهای صلب مانند کانال گالوانیزه است. این صرفه اقتصادی، آن را به یک راهکار جذاب برای بهینهسازی بودجه پروژهها تبدیل کرده است.

انواع کانال فلکسیبل و کاربردهای تخصصی آنها در صنعت

تنوع بالای کانال فلکسیبل در بازار، نشاندهنده بلوغ این صنعت و حرکت به سمت یک مدل مهندسی مبتنی بر کاربرد (Application-Specific) است. دیگر یک رویکرد “یکسان برای همه” وجود ندارد و طراحان باید بر اساس نیازهای حرارتی، صوتی، بهداشتی و محیطی پروژه، نوع مناسب را انتخاب کنند. این تنوع، خود محصول مستقیم پیچیدگیهای معماری مدرن و نیاز به راهحلهای سفارشی است. در واقع، آزادی عمل معماران در طراحی فضاهای داخلی پیچیده، تا حد زیادی مدیون وجود فناوریهایی مانند کانال فلکسیبل است که میتوانند چالشهای اجرایی چنین طرحهایی را برطرف کنند.

کانالهای پیشعایق: راهکار قطعی برای کنترل دما

این دسته از کانالها برای جلوگیری از اتلاف انرژی در سیستمهای سرمایشی و گرمایشی طراحی شدهاند و یک جزء حیاتی برای دستیابی به بهرهوری بالا محسوب میشوند.

- عایق الاستومری (Elastomeric Insulation): این نوع، استاندارد طلایی برای سیستمهای تهویه مطبوع مدرن مانند داکت اسپلیت محسوب میشود. لایه میانی آن از فوم الاستومری (معمولاً EPDM یا NBR) ساخته شده که دارای ضریب انتقال حرارت بسیار پایین، ساختار سلول-بسته (مقاوم در برابر نفوذ رطوبت و بخار آب) و خواص ضد قارچ و باکتری است. این ویژگیها از اتلاف انرژی (سرما یا گرما) جلوگیری کرده و مانع از پدیده تعریق (Condensation) روی جداره خارجی کانال در فضاهای مرطوب مانند بالای سقف کاذب میشود.

- عایق پلیاستر/پشم شیشه (Polyester/Fiberglass Insulation): این کانالها گزینههای اقتصادیتری برای عایقبندی حرارتی و صوتی هستند. لایه میانی آنها از الیاف فشرده پلیاستر یا پشم شیشه تشکیل شده است. اگرچه کارایی خوبی دارند، اما در هنگام نصب انواع پشم شیشه باید دقت ویژهای صورت گیرد تا از آسیب به روکش داخلی و ریزش الیاف به جریان هوا جلوگیری شود.

کانالهای بدون عایق و تخصصی

این دسته از کانالها برای کاربردهایی طراحی شدهاند که عایق حرارتی اولویت اصلی نیست.

- کومبی (Combi): این کانال دارای یک ساختار دولایه است: لایه داخلی از فویل آلومینیوم لمینت شده و روکش خارجی از جنس PVC مقاوم. این روکش PVC، مقاومت کانال را در برابر پارگی، سایش و رطوبت به شدت افزایش میدهد. به همین دلیل، برای کانالهای هوای تازه، کانالهای برگشت و یا نصب در محیطهایی که احتمال آسیب فیزیکی وجود دارد، گزینهای ایدهآل است.

- آلومینیومی ساده (Aluminum Foil Duct): سبکترین، انعطافپذیرترین و اقتصادیترین نوع کانال فلکسیبل است. این کانال برای انشعابات نهایی بسیار کوتاه، اتصال مستقیم به پشت دریچهها و پلنیوم باکسها، و سیستمهای تخلیه هوا (اگزاست) با دمای پایین مانند تهویه سرویسهای بهداشتی و حمام کاربرد دارد.

- روکش PVC (PVC Coated Duct): این نوع کانال به دلیل مقاومت بسیار بالا در برابر رطوبت، خوردگی و بسیاری از مواد شیمیایی، و همچنین داشتن سطح داخلی صاف که تمیزکاری را آسان میکند، برای محیطهای خاص مانند آشپزخانههای صنعتی، استخرها، آزمایشگاهها و فضاهای بهداشتی که نیاز به شستشو و ضدعفونی دارند، بهترین انتخاب است.

- برزنتی (Canvas Duct): این کانال از پارچه برزنتی مسلح شده با فنر فولادی ساخته میشود و مقاومت مکانیکی بسیار بالایی دارد. عمدتاً برای انتقال هوا، گرد و غبار یا ذرات سبک در محیطهای صنعتی، کارگاهی و سیستمهای تهویه موضعی به کار میرود.

| نوع کانال فلکسیبل | ساختار لایهها (داخلی/میانی/خارجی) | محدوده دمای کاری (سانتیگراد) | مزایای کلیدی | محدودیتها | کاربرد اصلی |

| عایق الاستومری | آلومینیوم / فوم الاستومری / آلومینیوم | −30 تا +110 | بالاترین راندمان حرارتی، ضد رطوبت و تعریق، ضد حساسیت | قیمت بالاتر نسبت به سایر انواع | خطوط رفت و برگشت سیستمهای سرمایشی و گرمایشی (داکت اسپلیت، فنکویل) |

| عایق پلیاستر | آلومینیوم / الیاف پلیاستر / آلومینیوم | −30 تا +100 | عایق حرارتی و صوتی خوب، اقتصادی | راندمان حرارتی کمتر از الاستومری | سیستمهای تهویه مطبوع مسکونی و اداری |

| کومبی (Combi) | آلومینیوم / فنر فولادی / روکش PVC | −20 تا +100 | مقاومت فیزیکی بالا، مقاوم در برابر پارگی و رطوبت | بدون عایق حرارتی | کانال هوای تازه، کانال برگشت، محیطهای در معرض آسیب |

| آلومینیومی ساده | فویل آلومینیوم لمینت شده / فنر فولادی | −30 تا +150 | بسیار سبک، اقتصادی، انعطافپذیری فوقالعاده | بدون عایق، مقاومت مکانیکی پایین | انشعابات نهایی کوتاه، اتصال به دریچه، اگزاست سرویس بهداشتی |

| روکش PVC | PVC / فنر فولادی | −20 تا +80 | مقاومت عالی در برابر رطوبت و مواد شیمیایی، سطح داخلی صاف | محدودیت دمایی، حساس به UV | تهویه آشپزخانه، استخر، آزمایشگاه، محیطهای مرطوب و خورنده |

| برزنتی | پارچه برزنتی / فنر فولادی | −10 تا +60 | مقاومت مکانیکی و سایشی بسیار بالا | انعطافپذیری کمتر، بدون عایق | تهویه صنعتی، انتقال ذرات و گرد و غبار |

بخش دوم: لوله مسی؛ قلب تپنده و قابل اعتماد سیکل تبرید

در حالی که کانال فلکسیبل وظیفه توزیع هوا را بر عهده دارد، لوله مسی شریان حیاتی است که مبرد (گاز خنککننده) را در قلب سیستم تهویه مطبوع به گردش در میآورد. انتخاب این فلز به عنوان استاندارد صنعتی، تصادفی نیست و ریشه در ترکیبی از ویژگیهای فیزیکی برتر و مزایای عملیاتی بلندمدت دارد.

چرا لوله مسی همچنان انتخاب اول متخصصان تاسیسات است؟

با وجود ظهور مواد جایگزین، لوله مسی به دلیل قابلیت اطمینان اثباتشده و عملکرد بینظیر، جایگاه خود را به عنوان انتخاب اول مهندسان و تکنسینهای حرفهای حفظ کرده است. این برتری صرفاً به دلیل هزینه اولیه بالاتر آن نیست، بلکه به دلیل اولویت دادن صنعت به مفاهیمی چون هزینه کل مالکیت (TCO) و کاهش ریسک است. تجربه نشان داده است که صرفهجویی کوتاهمدت با استفاده از مواد ارزانتر مانند آلومینیوم، در نهایت به هزینههای گزاف نگهداری، تعمیرات مکرر و کاهش عمر مفید سیستم منجر میشود.

ویژگیهای فیزیکی برتر

- ضریب انتقال حرارت فوقالعاده: مس یکی از بهترین رساناهای حرارتی در میان فلزات تجاری است. این ضریب هدایت حرارتی بالا (تقریباً ۸ برابر آلومینیوم) برای فرآیند تبادل گرما در کویلهای اواپراتور (جذب گرما از محیط) و کندانسور (دفع گرما به محیط بیرون) حیاتی است. این ویژگی به معنای افزایش چشمگیر راندمان سیکل تبرید و کاهش مصرف انرژی کمپرسور است.

- مقاومت بینظیر در برابر خوردگی: مس به طور طبیعی در معرض هوا یک لایه اکسید محافظ (Patina) تشکیل میدهد که از خوردگی بیشتر فلز جلوگیری میکند. این ویژگی، لوله مسی را در برابر رطوبت، اکسیژن و ترکیبات شیمیایی موجود در مبردها و روغنهای کمپرسور بسیار مقاوم میسازد و طول عمر و قابلیت اطمینان سیستم را برای دههها تضمین میکند.

- سازگاری با مبردها و فشار بالا: لوله مسی دارای استحکام کششی و مقاومت بالایی در برابر فشارهای کاری سیستمهای تبرید است. این ویژگی با معرفی مبردهای جدید و دوستدار محیط زیست مانند R410A که فشار کاری بسیار بالاتری نسبت به مبردهای قدیمی دارند، اهمیت دوچندان یافته است. در واقع، مقررات زیستمحیطی جهانی که صنعت را به سمت این مبردهای پرفشار سوق دادهاند، به طور ناخواسته جایگاه لوله مسی را به عنوان یک ضرورت مهندسی برای ایمنی و انطباق با استانداردها، مستحکمتر کردهاند.

مزایای عملیاتی و بلندمدت

- دوام و طول عمر: سیستمهای لولهکشی مبتنی بر لوله مسی به دلیل مقاومت بالا در برابر فرسودگی و خوردگی، نیاز به نگهداری و تعمیرات حداقلی دارند و یک سرمایهگذاری مطمئن و بلندمدت محسوب میشوند.

- سهولت در نصب و اتصال: لوله مسی، به ویژه در نوع نرم (آنیل شده)، قابلیت خمکاری عالی دارد و میتوان آن را به راحتی در مسیرهای مورد نیاز شکل داد. همچنین، فرآیند اتصال آن از طریق جوشکاری نقره (Brazing) یک روش استاندارد، مستحکم و کاملاً قابل اطمینان است که توسط تکنسینهای مجرب به سادگی انجام میشود.

- خواص ضدمیکروبی: سطح مس به طور طبیعی از رشد و تکثیر باکتریها، ویروسها و قارچها جلوگیری میکند. این ویژگی منحصر به فرد، لوله مسی را به تنها گزینه مورد تایید برای کاربردهای حساس و بهداشتی مانند سیستمهای توزیع گازهای طبی در بیمارستانها و مراکز درمانی تبدیل کرده است.

راهنمای شناسایی و انتخاب انواع لوله مسی

انتخاب نوع صحیح لوله مسی بر اساس ضخامت و شکل فیزیکی، برای اطمینان از عملکرد ایمن و بهینه سیستم ضروری است.

دستهبندی بر اساس استاندارد ضخامت (ASTM)

استاندارد ASTM لولههای مسی را بر اساس ضخامت دیواره به سه نوع اصلی تقسیم میکند که معمولاً با رنگ مشخص میشوند:

- Type K (سبز): این نوع دارای ضخیمترین دیواره و بالاترین مقاومت در برابر فشار است. به همین دلیل برای کاربردهای سنگین، خطوط اصلی آب، تأسیسات زیرزمینی که تحت فشار خاک قرار دارند، و سیستمهای اطفاء حریق استفاده میشود.

- Type L (آبی): این نوع رایجترین و پرکاربردترین لوله مسی در سیستمهای تهویه مطبوع، تبرید و لولهکشیهای تجاری و مسکونی است. Type L تعادل بسیار خوبی بین ضخامت، مقاومت مکانیکی و هزینه برقرار میکند و انتخاب استاندارد برای اکثر کاربردهای HVAC است.

- Type M (قرمز): این نوع دارای نازکترین دیواره و پایینترین قیمت است. عمدتاً برای سیستمهای کمفشار خانگی (مانند آب گرم مصرفی) استفاده میشود و برای خطوط مبرد در سیستمهای تهویه مطبوع، به ویژه سیستمهای پرفشار، توصیه نمیشود.

تفاوتهای اجرایی لوله مسی شاخهای و کلافی

- لوله شاخهای (سخت – Hard Drawn): این لولهها از مس سخت تولید شده و به صورت شاخههای مستقیم (معمولاً ۶ متری) عرضه میشوند. به دلیل استحکام بالا و عدم انعطافپذیری، برای اجرای خطوط مستقیم، رایزرها (مسیرهای عمودی) و کلکتورها که نیاز به پایداری ابعادی دارند، ایدهآل هستند.

- لوله کلافی (نرم – Annealed): این لولهها طی فرآیند حرارتی آنیلینگ، نرم و بسیار انعطافپذیر میشوند و به صورت کلاف (معمولاً ۱۵ یا ۵۰ متری) به فروش میرسند. این انعطافپذیری بالا، آنها را به بهترین گزینه برای اتصال یونیتهای داخلی و خارجی اسپلیتها و داکت اسپلیتها تبدیل کرده است، زیرا نیاز به اتصالات متعدد را در مسیرهای پر پیچ و خم کاهش میدهد.

| ظرفیت دستگاه (BTU/hr) | سایز لوله رفت (مایع – اینچ) | سایز لوله برگشت (گاز – اینچ) |

| 9,000 | 1/4 | 3/8 |

| 12,000 – 18,000 | 1/4 | 1/2 |

| 24,000 – 32,000 | 3/8 | 5/8 |

| 36,000 | 1/2 | 3/4 |

| 48,000 – 60,000 | 1/2 | 7/8 |

توجه: این جدول یک راهنمای عمومی است و سایز دقیق باید بر اساس مشخصات فنی ارائه شده توسط سازنده دستگاه انتخاب شود.

بخش سوم: مطالعه موردی: اجرای یکپارچه کانال فلکسیبل و لوله مسی

برای درک عمیقتر همافزایی این دو جزء، هیچ روشی بهتر از بررسی یک کاربرد عملی و رایج نیست: نصب یک سیستم داکت اسپلیت (Ducted Split). در این سیستم، لوله مسی نقش سیستم گردش خون را ایفا میکند و کانال فلکسیبل سیستم تنفسی آن است. موفقیت کل سیستم به اجرای بینقص و هماهنگ این دو شبکه مجزا بستگی دارد.

آناتومی نصب یک سیستم داکت اسپلیت: از تئوری تا اجرا

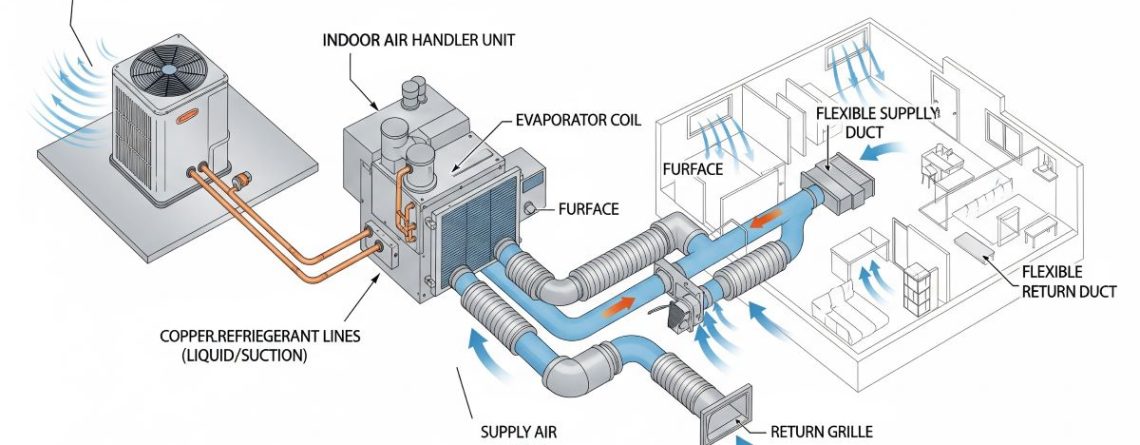

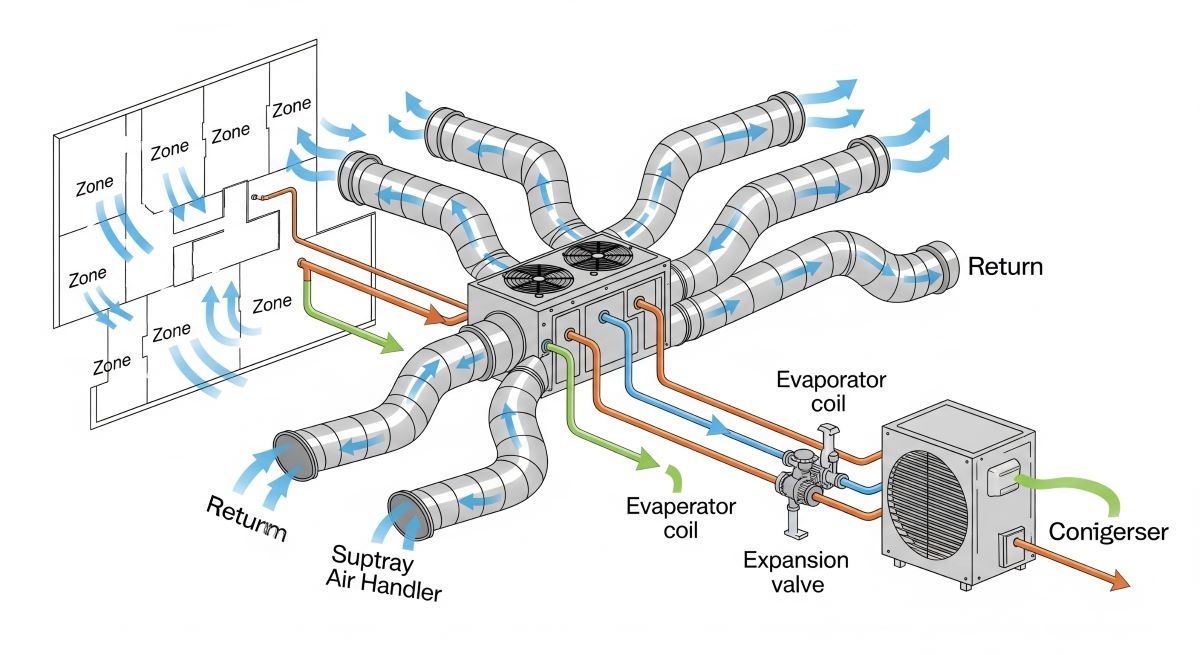

یک سیستم داکت اسپلیت از دو بخش اصلی تشکیل شده است: یونیت خارجی (شامل کمپرسور و کندانسور) که در فضای باز نصب میشود، و یونیت داخلی (شامل اواپراتور و فن) که معمولاً در فضای سقف کاذب قرار میگیرد. ارتباط بین این دو بخش و توزیع هوای مطبوع در محیط، دقیقاً جایی است که لوله مسی و کانال فلکسیبل وارد عمل میشوند.

دیاگرام شماتیک و تشریح اجزا

یک دیاگرام نصب استاندارد به وضوح این ارتباط را نشان میدهد:

- شبکه مبرد: دو خط لوله مسی، یکی با قطر کمتر (خط مایع یا رفت) و دیگری با قطر بیشتر (خط گاز یا برگشت)، یونیت خارجی را به یونیت داخلی متصل میکنند. مبرد در این مدار بسته به گردش درآمده و فرآیند سرمایش یا گرمایش را ممکن میسازد.

- شبکه توزیع هوا: هوای محیط از طریق کانال برگشت (Return Duct) به یونیت داخلی مکیده شده، پس از عبور از روی کویلهای سرد یا گرم اواپراتور، مطبوع شده و سپس توسط فن دستگاه به داخل یک شبکه کانال فلکسیبل (Supply Duct) دمیده میشود. این کانالها هوا را به نقاط مختلف ساختمان رسانده و از طریق دریچههای هوا در فضا توزیع میکنند.

تشریح گامبهگام فرآیند نصب

- لولهکشی مبرد: این مرحله شامل اجرای دقیق خطوط لوله مسی بین دو یونیت است. تکنسین باید لولهها را با دقت خم کرده و از مسیرهای تعیینشده عبور دهد. اتصالات باید با روش جوشکاری نقره (Brazing) انجام شود. هر دو خط لوله باید به طور کامل و جداگانه با عایق الاستومری پوشانده شوند تا از اتلاف انرژی و تعریق جلوگیری شود. در مسیرهای عمودی طولانی، ایجاد تله روغن (Oil Trap) برای اطمینان از بازگشت روان روغن به کمپرسور و جلوگیری از آسیب به آن، یک ضرورت مطلق است.

- کانالکشی هوا: پس از نصب یونیت داخلی، انشعابات کانال فلکسیبل به دهانه خروجی دستگاه (Plenum) متصل میشوند. این کانالها سپس به سمت فضاهای مختلف کشیده شده و به پشت پلنیوم باکسها یا دریچههای هوا متصل میشوند. استفاده از پلنیوم باکس به توزیع یکنواخت هوا و کاهش سرعت آن قبل از ورود به دریچه کمک میکند. در سیستمهای بهینهتر، یک کانال برگشت نیز از فضای اصلی به ورودی دستگاه اجرا میشود تا سیرکولاسیون هوا بهبود یافته و دمای محیط یکنواختتر شود.

چالشهای رایج و راهکارهای مهندسی در نصب همزمان

اجرای موفق یک سیستم تهویه مطبوع، مستلزم درک و غلبه بر چالشهای خاص هر یک از این دو شبکه است. ترکیب کانال فلکسیبل و لوله مسی، سیستمی با دو “شخصیت” کاملاً متفاوت ایجاد میکند: یک سمتِ پرفشار، کمتلرانس و حساس (شبکه مبرد) و یک سمتِ کمفشار، پرانعطاف و حجیم (شبکه هوا). موفقیت نهایی پروژه در گرو تسلط کامل مجری بر قوانین و تکنیکهای خاص هر دو بخش است.

مدیریت افت فشار استاتیکی در شبکههای کانال فلکسیبل

یکی از بزرگترین ریسکهای اجرایی، افت فشار بیش از حد در مسیر کانال فلکسیبل است که منجر به کاهش شدید حجم هوادهی، عدم رسیدن سرمایش/گرمایش کافی به فضاها و افزایش صدای سیستم میشود. این مشکل اغلب به دلیل یک پارادوکس بنیادین رخ میدهد: اصلیترین مزیت کانال فلکسیبل، یعنی انعطافپذیری آن، بزرگترین نقطه ضعف بالقوه آن نیز هست. سهولت در نصب، گاهی مجریان را به استفاده نادرست از این انعطافپذیری وسوسه میکند. راهکارهای مهندسی برای جلوگیری از این مشکل عبارتند از:

- محدود کردن طول: استفاده از کوتاهترین طول ممکن برای هر انشعاب کانال فلکسیبل (ایدهآل کمتر از 4 تا 5 متر).

- پرهیز از خمهای تند: هر خم 90 درجه تند میتواند افت فشاری معادل چندین متر کانال مستقیم ایجاد کند. مسیرها باید تا حد امکان مستقیم و با شعاع خم بزرگ اجرا شوند.

- ساپورتگذاری صحیح: کانال باید در فواصل استاندارد (هر 1 تا 1.5 متر) مهار شود تا از “شکم دادن” و افتادگی آن جلوگیری شود. افتادگی کانال سطح مقطع مؤثر را کاهش داده و مقاومت در برابر جریان هوا را به شدت افزایش میدهد.

- عدم کشیدگی بیش از حد: کانال باید در حالت کاملاً باز شده اما بدون کشش نصب شود. کشیدن بیش از حد کانال، قطر آن را کاهش داده و اصطکاک را افزایش میدهد.

تضمین عملکرد صحیح لوله مسی

چالش اصلی در شبکه لوله مسی، تضمین سلامت بلندمدت کمپرسور، قلب گرانقیمت سیستم است. اشتباهات در این بخش میتواند به خرابیهای فاجعهبار و پرهزینه منجر شود.

- بازگشت روغن: مهمترین اصل در طراحی لولهکشی مبرد، اطمینان از بازگشت مداوم روغن کمپرسور به آن است. در مسیرهای عمودی، روغن به دلیل وزن خود تمایل به تهنشین شدن دارد. نصب صحیح تلههای روغن (Oil Traps) در فواصل معین، روغن را به صورت مرحلهای به بالا هدایت کرده و از کار کردن کمپرسور بدون روغن کافی جلوگیری میکند.

- تمیزی و آببندی: هرگونه آلودگی یا رطوبت در سیکل تبرید میتواند با مبرد و روغن واکنش داده و اسید تولید کند که به سیمپیچ کمپرسور آسیب میزند. به همین دلیل، جوشکاری باید با تزریق گاز ازت انجام شود تا از اکسیداسیون داخل لوله جلوگیری شود. پس از اتمام کار، کل سیستم باید با گاز ازت تحت فشار تست شود تا از عدم وجود کوچکترین نشتی اطمینان حاصل گردد. این مرحله، یک اقدام پیشگیرانه حیاتی است.

بخش چهارم: استانداردها و توصیههای تخصصی برای اجرایی بینقص

دستیابی به یک سیستم تهویه مطبوع کارآمد و بادوام، نیازمند پایبندی به اصول مهندسی و استانداردهای صنعتی است. در این بخش، توصیههای کلیدی از زبان متخصصان و مروری بر استانداردهای جهانی مرتبط با کانال فلکسیبل و لوله مسی ارائه میشود.

دیدگاه کارشناسان: نکات کلیدی از زبان مهندسان مکانیک و نصابان حرفهای

تجربه عملی متخصصان، درسهای ارزشمندی را برای جلوگیری از اشتباهات رایج در اختیار ما قرار میدهد.

الزامات نصب کانال فلکسیبل

- طول و مسیر: برای کنترل افت فشار، طول هر شاخه کانال فلکسیبل نباید از حدود 4.25 متر یا 5 متر تجاوز کند. مسیر باید تا حد امکان مستقیم و عاری از پیچش یا لهیدگی باشد. هرگونه پیچ و تاب در کانال، آشفتگی جریان هوا را افزایش میدهد.

- ساپورتگذاری (Support): کانال باید در فواصل افقی حداکثر 1 تا 1.5 متری توسط بستهای آویز یا تسمههای پهن مهار شود تا از افتادگی (Sagging) آن جلوگیری گردد. میزان افتادگی مجاز نباید بیش از نیم اینچ به ازای هر فوت (حدود 4 سانتیمتر در هر متر) باشد.

- اتصالات (Connections): محل اتصال کانال فلکسیبل به پلنیوم باکس یا دهانه کانال اصلی، یک نقطه بحرانی است. این اتصال باید ابتدا با طوقه فلزی و سپس با بست کمربندی فلزی کاملاً محکم شود. برای آببندی کامل و جلوگیری از هرگونه نشت هوا، استفاده از چسب ماستیک مخصوص کانال (Duct Mastic) یا نوار درزگیر فویلی آلومینیومی با کیفیت بالا الزامی است.

الزامات نصب لوله مسی

- جوشکاری (Brazing): تمام اتصالات جوشی در شبکه لوله مسی باید تحت جریان آرام گاز ازت (نیتروژن) انجام شود. این کار از تشکیل اکسید مس (لایه سیاه رنگ) در سطح داخلی لوله جلوگیری میکند. این اکسیدها در صورت ورود به سیکل، میتوانند شیر انبساط را مسدود کرده و به کمپرسور آسیب برسانند.

- تست فشار (Pressure Test): پس از تکمیل لولهکشی و قبل از وکیوم و شارژ مبرد، کل سیستم باید با گاز خشک ازت تحت فشار قرار گیرد. فشار تست بسته به نوع مبرد و سیستم (مثلاً 300 PSI برای داکت اسپلیتهای R22 یا 550 PSI برای سیستمهای VRF با R410A) متفاوت است و باید برای حداقل 24 ساعت ثابت بماند تا از عدم وجود هرگونه نشتی اطمینان حاصل شود.

- عایقکاری (Insulation): هر دو خط لوله رفت (مایع) و برگشت (گاز) باید به طور کامل و بدون فاصله با عایق الاستومری با ضخامت مناسب (معمولاً 13 یا 19 میلیمتر، معادل 1/2 یا 3/4 اینچ) پوشانده شوند. این کار از اتلاف انرژی، افزایش بیرویه دمای گاز برگشتی به کمپرسور (Superheat) و ایجاد تعریق روی لوله سرد جلوگیری میکند.

انطباق با استانداردهای جهانی: مروری بر الزامات SMACNA و ASHRAE

پایبندی به استانداردهای بینالمللی، تضمینکننده کیفیت، ایمنی و کارایی پروژه است.

راهنمای SMACNA برای کانالکشی

انجمن ملی پیمانکاران ورقکاری و تهویه مطبوع آمریکا (SMACNA) به عنوان معتبرترین مرجع جهانی در زمینه ساخت و نصب کانالهای هوا شناخته میشود. استاندارد کلیدی این انجمن، “HVAC Duct Construction Standards – Metal and Flexible”، جزئیات فنی دقیقی را در مورد روشهای ساخت، نصب، ساپورتگذاری، آببندی و تست کانالهای فلزی و فلکسیبل ارائه میدهد. پیروی از دستورالعملهای SMACNA برای نصب کانال فلکسیبل، بهترین راه برای اطمینان از عملکرد صحیح آیرودینامیکی سیستم توزیع هوا و به حداقل رساندن افت فشار و نشت هوا است.

استاندارد ASHRAE برای لولهکشی تبرید

انجمن مهندسان گرمایش، سرمایش و تهویه مطبوع آمریکا (ASHRAE) مجموعهای از استانداردها را برای طراحی و اجرای ایمن و کارآمد سیستمهای HVAC تدوین کرده است.

- استاندارد ASHRAE 15 (Safety Standard for Refrigeration Systems): این استاندارد بر الزامات ایمنی سیستمهای تبرید تمرکز دارد و شامل مقرراتی برای طراحی فشار، نصب تجهیزات ایمنی (مانند شیرهای اطمینان) و محدودیتهای مربوط به استفاده از مبردهای مختلف در فضاهای گوناگون است.

- استاندارد ASHRAE 90.1 (Energy Standard for Buildings): این استاندارد الزامات مربوط به بهرهوری انرژی را مشخص میکند. بخشهایی از آن، مانند جداول مربوط به حداقل ضخامت عایقکاری لولهها (مانند جدول 6.8.3)، به طور مستقیم بر نحوه اجرای لوله مسی برای بهینهسازی مصرف انرژی تأثیر میگذارد.

رعایت این استانداردها برای اطمینان از ایمنی، قابلیت اطمینان و راندمان انرژی شبکه لوله مسی حیاتی است.

| بخش | آیتم کنترل کیفیت |

| لوله مسی | سایزبندی لولههای رفت و برگشت مطابق با کاتالوگ دستگاه انجام شده است. |

| جوشکاری تمام اتصالات با تزریق گاز ازت صورت گرفته است. | |

| تست فشار کل سیستم با ازت (فشار و زمان استاندارد) انجام و تایید شده است. | |

| هر دو خط لوله به طور کامل و بدون فاصله با عایق الاستومری مناسب پوشانده شدهاند. | |

| تله روغن (Oil Trap) در رایزرهای عمودی طبق استاندارد اجرا شده است. | |

| کانال فلکسیبل | طول هیچ یک از انشعابات از 4.5 متر تجاوز نکرده است. |

| ساپورتگذاری کانال در فواصل استاندارد (هر 1.5 متر) انجام شده و از افتادگی جلوگیری شده است. | |

| مسیر کانالها عاری از خمهای تند (<90 درجه)، پیچش یا لهیدگی است. | |

| کلیه اتصالات به پلنیوم باکس و دریچهها با بست فلزی و ماستیک کاملاً آببندی شدهاند. | |

| سیستم کلی | لرزهگیرهای مناسب در محل اتصال به دستگاه نصب شدهاند. |

| لوله تخلیه آب (درین) با شیب مناسب و سیفون (Trap) اجرا شده است. | |

| عملکرد نهایی سیستم (دبی هوا و دمای خروجی) تست و تایید شده است. |

نتیجهگیری: نقشه راه انتخاب و اجرای هوشمندانه برای حداکثر راندماندر پایان این تحلیل جامع، مشخص میشود که همافزایی میان کانال فلکسیبل و لوله مسی در سیستمهای تهویه مطبوع مدرن، نمونهای برجسته از یک رویکرد مهندسی هوشمندانه است. این دو جزء، که هر یک برای وظیفهای خاص بهینهسازی شدهاند، در کنار یکدیگر یک سیستم یکپارچه، کارآمد و قابل اعتماد را تشکیل میده دهند. لوله مسی با استحکام، رسانایی حرارتی بالا و مقاومت در برابر خوردگی، انتقال انرژی (مبرد) را با حداکثر قابلیت اطمینان و ایمنی تضمین میکند. در سوی دیگر، کانال فلکسیبل با انعطافپذیری، سرعت نصب و خواص آکوستیک خود، توزیع هوا را با حداکثر انعطافپذیری اجرایی و حداقل هزینه ممکن میسازد.

موفقیت در این همافزایی، صرفاً به انتخاب مواد باکیفیت محدود نمیشود، بلکه عمیقاً به دانش و مهارت در اجرا بستگی دارد. همانطور که بررسی شد، نادیده گرفتن اصول مهندسی مانند مدیریت افت فشار در کانالکشی یا تضمین بازگشت روغن در لولهکشی، میتواند مزایای ذاتی این تجهیزات را خنثی کرده و به عملکرد ضعیف و هزینههای گزاف آتی منجر شود.

توصیه نهایی به مهندسان، طراحان و پیمانکاران صنعت تأسیسات این است که فراتر از هزینه اولیه، به هزینه کل چرخه عمر (TCO) سیستم بیاندیشند. سرمایهگذاری بر روی مواد اولیه استاندارد (مانند لوله مسی Type L و کانال فلکسیبل با عایق الاستومری) و پایبندی سفت و سخت به اصول و استانداردهای نصب (مانند دستورالعملهای SMACNA و ASHRAE)، یک استراتژی برد-برد است که در نهایت به رضایت کارفرما، کاهش مصرف انرژی، افزایش طول عمر سیستم و حفظ اعتبار حرفهای مجریان منجر خواهد شد. در نهایت، این توجه به جزئیات است که یک سیستم تهویه مطبوع را از مجموعهای از قطعات به یک راهحل مهندسی پایدار و کارآمد تبدیل میکند.

پرسشهای متداول (FAQ)

آیا میتوان از کانال فلکسیبل برای کل مسیر کانالکشی استفاده کرد؟

خیر، از نظر فنی این کار به هیچ وجه توصیه نمیشود. کانال فلکسیبل به دلیل سطح داخلی ناصافتر نسبت به کانالهای صلب، افت فشار اصطکاکی بیشتری ایجاد میکند. به همین دلیل، کاربرد اصلی آن برای انشعابات نهایی کوتاه (کمتر از 4-5 متر) و اتصال به دریچهها است. برای خطوط اصلی و رایزرهای طولانی، استفاده از کانالهای صلب (مانند گالوانیزه یا پیشعایق پلییورتان) به دلیل افت فشار بسیار کمتر، برای حفظ دبی هوای طراحیشده ضروری است.

تفاوت اصلی بین لوله مسی نوع L و M برای کولر گازی چیست؟

تفاوت اصلی در ضخامت دیواره و در نتیجه، تحمل فشار و استحکام مکانیکی آنهاست. لوله مسی نوع L دیواره ضخیمتری نسبت به نوع M دارد و به همین دلیل مقاومت آن در برابر فشارهای کاری بالاترِ مبردهای مدرن (مانند R410A) و همچنین آسیبهای فیزیکی حین نصب، بیشتر است. به همین دلیل، نوع L به عنوان انتخاب استاندارد و ایمن برای اکثر سیستمهای تهویه مطبوع شناخته میشود، در حالی که نوع M بیشتر برای کاربردهای کمفشار مناسب است.

حداکثر طول مجاز برای لولهکشی مسی بین دو یونیت داکت اسپلیت چقدر است؟

این مقدار به طور مستقیم به ظرفیت و مدل دستگاه بستگی دارد و توسط شرکت سازنده در کاتالوگ فنی مشخص میشود. به طور کلی، محدودیتهایی هم برای طول کل لولهکشی (معمولاً بین 30 تا 75 متر) و هم برای اختلاف ارتفاع عمودی بین یونیت داخلی و خارجی (مثلاً 20 متر برای دستگاههای تا 3 تن) وجود دارد. عبور از این محدودیتها باعث افت ظرفیت شدید و مشکلات بازگشت روغن به کمپرسور میشود.

چرا عایقکاری هر دو خط لوله مسی ضروری است؟

عایقکاری هر دو لوله برای حفظ راندمان و سلامت سیستم حیاتی است. خط برگشت (ساکشن) که حاوی گاز سرد است، باید عایق شود تا از اتلاف سرما در مسیر و مهمتر از آن، از ایجاد تعریق (چگالش رطوبت هوا) روی سطح سرد لوله جلوگیری شود. تعریق میتواند به سقف کاذب و سازه آسیب برساند. خط رفت (مایع) نیز باید عایق شود تا از جذب گرمای محیط توسط مبرد مایع جلوگیری گردد. گرم شدن مبرد قبل از رسیدن به شیر انبساط، راندمان سیستم را کاهش میدهد.

دیدگاهتان را بنویسید